当前位置:首页 > 文章资讯 > 数控专业 > 磨削系统解决方案之砂轮堵塞原因解析

磨削系统解决方案之砂轮堵塞原因解析

磨削过程是一个复杂的多因素、多变量共同作用的过程。在磨削加工中,不仅磨粒的尺寸、形状和分布对加工过程有影响,而且砂轮的气孔状况也起着重要的作用,往往在加工韧性金属时,出现砂轮寿命过早结束,这时的失效原因主要就是砂轮被堵塞了。要避免砂轮的堵塞和由此产生的不利因素,对产生堵塞的机理、过程及采取的工艺措施需要进行系统的解析。

01. 砂轮堵塞的类型

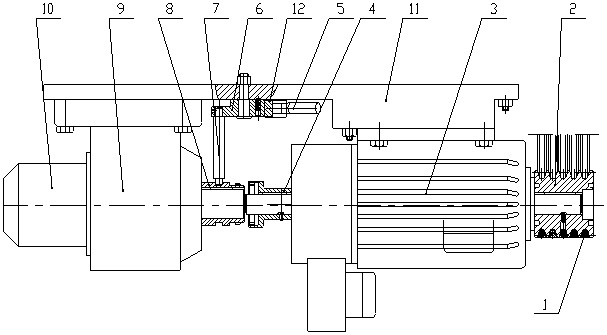

砂轮堵塞的种类很多,不同的工件材料和加工条件所产生的堵塞状态各异,分类方法也不同,如图1所示:

图1

(1)磨屑嵌塞在砂轮工作面空隙处的堵塞状态,称嵌入型堵塞;

(2)磨屑熔结在磨粒及结合剂上的堵塞状态,称为粘着型堵塞;

(3)砂轮工作面及空隙处,既有嵌入型堵塞又有粘着型堵塞时,这种堵塞状态称为混合型堵塞。

02. 砂轮堵塞的形貌

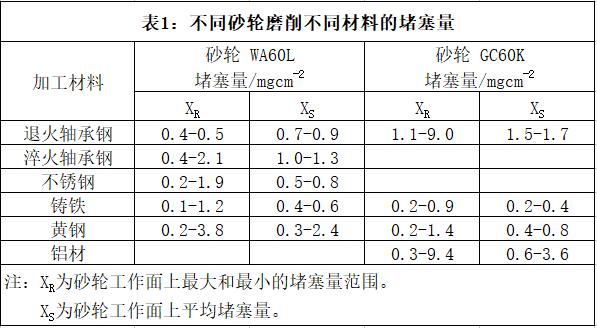

通常用同一砂轮磨削不同的材料时,砂轮的磨削性能和寿命是不一样的。其原因是工件材料的力学、物理性能不同,促使磨料切刃钝化速度不同,切屑的形态也不一样。由于不同材料的磨削性能和切屑形状的差异,砂轮堵塞量和堵塞形态也不一样,详见表1:

由表1可见,用不同砂轮磨削同一工件材料,其堵塞程度不同;用同一砂轮磨不同工件材料,其堵塞程度更不同。因此砂轮的堵塞形态,如果以砂轮种类分:白刚玉砂轮磨削轴承钢和铸铁,主要是嵌入型堵塞;磨削不锈钢和黄铜时则为混合型堵塞。用绿色碳化硅砂轮磨削轴承钢和铸铁,主要是嵌入型堵塞;磨削铝材是粘着性堵塞,磨黄铜则属于混合型堵塞。如果以工件材料来分:碳素钢、合金钢易发生嵌入型堵塞;高速钢、不锈钢、高温合金易发生混合型堵塞;铝和钛合金主要产生粘着型堵塞。

03. 砂轮堵塞的形成机理

(1)嵌入型堵塞

嵌入型堵塞主要是磨屑机械地侵嵌在砂轮空隙里,其中磨屑与磨粒之间并无化学粘着作用发生。形成机理:

① 外来因素:磨削加工有一个很重要的特点,一般Fy/Fz≥2~10,工件材料愈硬,塑性愈小,比值愈大,磨削区的磨屑在强大的正压力作用下,被机械挤进砂轮表面的空隙里。磨屑是沿磨粒前面滑出,磨粒前面的局部区域堆积着数层磨屑,在砂轮高速旋转的作用, 磨粒后面形成气流旋涡区,旋涡区的空气压力显著减小,在负压力作用下,使部分磨屑依附在磨粒的后面,形成磨粒后刀面的依附性堵塞,依附物多数是灰烬和微粒。

② 静电场的作用:在磨削区某些小区域内形成了由砂轮和工件组成的小电场,在电场的作用下,部分磨屑将呈现极性,根据异性相吸原理,与砂轮极性相反的磨屑就被吸附在砂轮工作表面。借助于砂轮与工件之间较大的机械压力,使已吸附在砂轮表面的磨屑能稳定地嵌入砂轮表面空隙之间。如在磨削碳钢时,当磨粒在金属表面上摩擦或磨削时,磨粒的磨损就开始了,即磨粒的锋利边沿开始被磨去,这就在磨粒上形成一个平面。该平面变得越来越大,以致于作用在磨粒上的摩擦力大得足以引起砂轮表面砂粒脱落或断裂,从而露出新的磨削刃。这时砂轮的堵塞是磨屑嵌塞在空隙处而形成嵌入型堵塞。

(2)粘着型堵塞

粘着型堵塞的形成过程是,首先在磨屑和磨粒之间产生化学粘合,然后磨屑之间在机械粘力和压力作用下相互熔焊,形成了粘屑型堵塞。形成机理:

① 熔化性粘结:磨削过程中绝大部分输入功率转变为磨削热,使磨削点温度高达1200k以上,磨屑遇空气快速氧化,形成低熔点的金属氧化物,在磨削区高 温加热呈熔化或微熔状态,覆盖在砂轮表面,当砂轮上这部分表面再次参与磨削时,在磨削力的作用下被挤开或强化,增加了与砂轮的亲和力和附着力,有的被挤压粘附在工件表面隆起的沟槽表面中。通过多次随机磨削,磨粒四周粘附许多磨屑,使磨削力增大,同时温度升高, 由此引起恶性循环,加剧堵塞,直至磨粒破碎或脱落。

② 化学性粘结:不同元素之间的化学亲和力是粘结性堵塞的又一重要原因。磨粒和被磨削材料在髙温下接触,温度因素使它们活动能力增强,亲和力加剧, 当具备一定条件时就导致化学反应,使磨粒和磨屑在砂轮表面生成一种丧失切削能力的晶体。如在磨削钛合金时,砂轮与磨屑之间极易产生化学粘合现象,造成砂轮堵塞。当磨粒刃口被第一层化学粘附层包住后,大大减少了磨削能力。以后的磨削是在粘附的磨屑与待加工表面间的滑动和挤压过程中进行的,磨削力和摩擦热都剧增。这种高温、高压、高摩擦力的状态,促成了切屑与切屑之间的压焊过程,这种多个单元切屑多次的相互压焊,形成了砂轮的堵塞。这就是粘着型堵塞的形成机理。

04. 影响砂轮堵塞的因素分析

▲砂轮种类

(1)磨料种类

不同的砂轮其堵塞程度差别很大,从减少堵塞程度,改善磨削效果来看,不同的工件材料,应该选用不同的磨料种类。如果所选用的磨料不能适应工件材料的磨削性能,就易产生急剧堵塞,使加工无法正常进行。

(2)磨料粒度

磨料粒度对砂轮堵塞有一定影响。一般来说细粒度比粗粒度容易产生堵塞现象。用#60的砂轮与#100的砂轮比较,在同样条件下,后者堵塞量大。但是随着切入次数增多,粗粒度砂轮与细粒度砂轮相比,切入深度要大,磨粒切刃磨损量就大,且磨削温度上升,在孔隙里的切屑熔结物就增多。到一定次数后,粗粒度砂轮的堵塞量反而要超过细粒度砂轮的堵塞量。

(3)砂轮的硬度

砂轮的硬度对堵塞量影响较大,一般来说,砂轮越硬,堵塞量越大。

(4)砂轮的浓度

砂轮组织越密,工作的磨粒数越多,切削刃间距离变短,越容易堵塞。含有45%磨粒的砂轮比含49.2%磨粒的平均堵塞量要少一半;含有53%磨粒的砂轮比含49.2%磨粒的平均堵塞量要高两倍。在磨削易产生堵塞的难加工材料时,一般选大气孔砂轮磨削效果较好。

(5)气孔率

砂轮的气孔的作用主要为容屑及冷却。一般来说,气孔率越多、气孔越大的砂轮相较气孔少、气孔小的砂轮更不容易堵塞。

▲加工参数

(1)砂轮线速度

砂轮线速度的影响比较复杂,当砂轮从28.8m/s提高到33.6m/s时,速度提高了16%,而堵塞量增加了三倍。因为砂轮线速度的增加使磨粒的最大切深减小,切屑截面积减小,同时切削次数和磨削热增加,这两个因素均能使堵塞量增加,但是当砂轮线速度高达一定程度时(如达50m/s以上)砂轮的堵塞量反而大大下降。

实践表明:在磨削不锈钢、高温合金时,55m/s的砂轮速度比30m/s砂轮的堵塞量减少 30%~100%。因此,在磨削难磨材料时,要么采用低于 20m/s 的速度,要么采用高于50m/s的速度,选在其之间的磨削速度对砂轮的堵塞是很不利的。当然,对于各种工件材料来说,各有一定的其堵塞量最小的临界砂轮速度值。

(2)径向切入量

径向切入量对砂轮堵塞的影响呈现驼峰趋势,当径向切入量较小时,( ap <0.01mm )产生堵塞现象,随着切入量的增加,平均堵塞量也增加,当切入量增大到一定程度 ( ap = 0.03mm ) 时,堵塞量又呈减少趋势,之后随着切入量的继续增加(达ap = 0.04mm)时,堵塞量又急剧上升。

(3)轴向进给速度

一般在同样的总磨量下,轴向进给速度越慢,磨粒磨削工件的次数就越多,从而被磨表面的温度就越高,堵塞量增加。如当轴向进给速度从 1.2m/min 降低至0.5m/min时,砂轮堵塞量增大5倍。在0.5m/min条件下,产生细小切屑,大部分侵嵌在孔隙里;当轴向速度为 1.2m/min时,产生长屑,只嵌压在气孔内。

(4)砂轮修整速度

当砂轮修整速度低时,砂轮工作面平坦,单位面积内有效磨刃数增加,使切屑的截面积变小,切屑数量增多,故易产生堵塞。当砂轮修整速度高时,砂轮工作面变粗,有效磨粒数减少,在砂轮表面出现凹部,起到孔隙作用,切屑易被冲走,熔结物容易脱落。因此各种砂轮修整时均有一最佳的速度范围。

(5)工件转速

工件转速对砂轮堵塞程度的影响,与切削条件中其他因素有密切关系。在所给的实验条件下,工件转速提高一倍,砂轮堵塞量增加三倍。这是因为工件速度越高,磨粒切入深度就越浅,切屑截面积变小,相当于砂轮特性变硬,故容易引起砂轮堵塞。

▲磨削液

不同的磨削液对磨削效果影响很大,一般的水基磨削液,含有大量矿物油和油性添加剂,稀释后呈水包油乳白色液体,它的比热容和导热系数小,在剧烈摩擦过程中很容易造成砂轮与工件之间的粘附磨损和扩散性磨损,使砂轮堵塞,磨削力增加,最后引起磨粒过早破碎和脱落,使磨削比降低。因此,一般难加工材料应选用润滑性更好的磨削液或改为磨削油冷却会更好的减少堵塞现象。

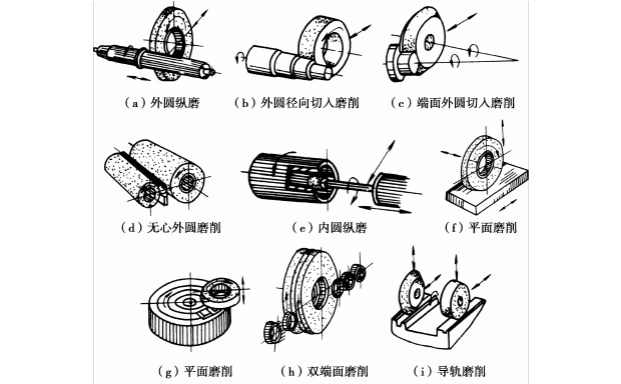

▲磨削方式

一般来说,切入磨削比纵向磨削堵塞严重。由于切入磨削时,砂轮与工件间接触面积大,磨粒切削刃在同一条磨痕上要擦过几次,加上冷却液进入磨削区困难,故磨削时热量高,易造成堵塞的条件。纵磨时,首先接触工件材料的是砂轮一侧缘,接触面积小,冷却液容易进入磨削区,磨粒磨损只是发生在最先接触的一侧缘。当磨损面增大到一定程度时,在磨削力作用下磨粒破碎、断裂,实现自锐。大多数磨粒能处于锋利状态下工作,使磨削力和磨削热相对来说较低。同时,受磨削力和磨削热影响区的相当一部分可以顺纵磨方向排出到工件之外, 故降低了化学粘附的可能性。上述因素的综合影响使纵磨比切入磨的砂轮堵塞程度低一些。

总结

由于磨削系统的复杂性较高,导致砂轮堵塞的失效现象在加工中会经常出现。砂轮种类、加工条件以及冷却对砂轮堵塞均有较大影响。深圳西斯特科技有限公司会根据被加工材料的物理及化学性能结合不同的条件,进行评估、确认与优化,可为客户大幅改善甚至彻底解决砂轮堵塞这一失效现象,为客户带来更稳定的加工品质及更优的加工综合成本。

以上就是100唯尔(100vr.com)小编为您介绍的关于磨削加工的知识技巧了,学习以上的磨削系统解决方案之砂轮堵塞原因解析知识,对于磨削加工的帮助都是非常大的,这也是新手学习数控专业所需要注意的地方。如果使用100唯尔还有什么问题可以点击右侧人工服务,我们会有专业的人士来为您解答。

本站在转载文章时均注明来源出处,转载目的在于传递更多信息,未用于商业用途。如因本站的文章、图片等在内容、版权或其它方面存在问题或异议,请与本站联系(电话:0592-5551325,邮箱:help@onesoft.com.cn),本站将作妥善处理。

磨削加工课程推荐

数控专业技术文档

推荐阅读

向客服提问

向客服提问