当前位置:首页 > 文章资讯 > 加工制造 > 常见的焊接缺陷有哪些?焊缝缺陷产生原因图谱及处理办法有哪几种?

常见的焊接缺陷有哪些?焊缝缺陷产生原因图谱及处理办法有哪几种?

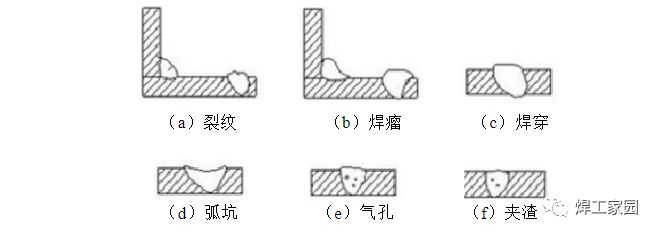

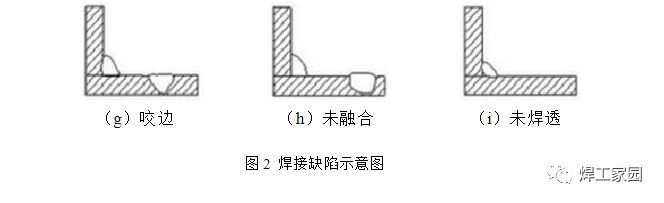

焊接缺陷的种类很多,按其在焊缝中所处的位置可分为外部缺陷和内部缺陷两大类。外部缺陷也叫外观缺陷。外部缺陷位于焊缝表面,借用肉眼或低倍放大镜就能观察到。内部缺陷位于焊缝的内部,必须应用破坏性检验或专门无损检验方法才能发现。焊接工程上存在的质量缺陷主要包括以下几个方面:

凡是肉眼或低倍放大镜能看到的且位于焊缝表面的缺陷,如咬边(咬肉)、焊瘤、弧坑、表面气孔、夹渣、表面裂纹、焊缝位置不合理等称为外部缺陷

而必须用破坏性试验或专门的无损检测方法才能发现的内部气孔、夹渣、内部裂纹、未焊透、未溶合等称为内部缺陷。

但常见的多是焊后不清理焊渣和飞溅物以及不清理的焊疤。

针对以上常见的焊接缺陷,不会电焊也要知道的焊接缺陷,小编给大家端来点最全焊接缺陷及防治措施资料,仅供参考☞

一、 焊接缺陷定义

焊接接头的不完整性称为焊接缺陷,主要有焊接裂纹、未焊透、夹渣、气孔和焊缝外观缺陷等。这些缺陷减少焊缝截面积,降低承载能力,产生应力集中,引起裂纹;降低疲劳强度,易引起焊件破裂导致脆断。其中危害最大的是焊接裂纹和气孔。

二、 焊接缺陷的分类

焊接生产中产生焊接缺陷的种类是多种多样的,按其在焊接接头中所处的位置和表现形式的不同,可以把焊接缺陷大致分为两类:一类是外部缺陷;另一类是内部缺陷。焊接缺陷的详细分类如图1所示。

焊接缺陷示意图如图2所示:

三、 影响焊接缺陷的因素

1. 材料因素

所谓材料因素是指被焊的母材和所使用的焊接材料,如焊丝、焊条、焊剂及保护气体等。这些材料在焊接时都直接参与熔池或熔合区的物理化学反应,其中,母材本身的材质对热影响区的性能起着决定性的作用,当然,所采用的焊接材料对焊缝金属的成分和性能也是关键因素。如果焊材与母材匹配不当,不仅可能引起焊接区内的裂纹、气孔等各种缺陷,也可能引起脆化、软化等性能变化。所以,为了保证得到良好的焊接接头,必须对材料因素予以重视。

2.工艺因素

同一种母材,在采用不同的焊接方法和工艺措施的条件下,其焊接质量会表现出很大的差别。

焊接方法对焊接质量的影响主要在两个方面:首先是焊接热源的特点,其可以直接改变焊接热循环的各项参数,如线能量、高温停留时间、冷却速度等;其次是对熔池和接头附近区域的保护方式,如渣保护、气保护等。焊接热过程和冶金过程必然对接头的质量和性能会有决定性的影响。

3.结构因素

焊接接头的结构设计影响其受力状态,其既可能影响焊接时是否发生缺陷,又可能影响焊后接头的力学性能。设计焊接结构时,应尽量使接头处于拘束度较小、能自由伸缩的状态,这样有利于防止焊接裂纹的产生。

4.使用条件

焊接结构必须符合使用条件的要求,如载荷的性质、工作温度的高低、工作介质有无腐蚀性等,其必然会影响到接头的使用性能。

例如,焊接接头在高温下承载,必须考虑到合金元素的扩散整个结构发生蠕变的问题;承受冲击载荷或在低温下使用时,要考虑到脆性断裂的可能性;接头如需在腐蚀介质中工作时,又要考虑应力腐蚀的问题„„。

综上所述,影响焊接缺陷的因素是多方面的,如材料、工艺、结构和使用条件等,必须综合考虑上述因素的影响。

四、 不同焊接方法产生焊接缺陷的原因及防止措施

焊接,通常是指金属的焊接。金属焊接方法的主要功能在于提供适当的物理化学过程,使两个分离的固态金属产生原子或分子间结合力而连接成一体。

由于不同的金属焊接方法具有不同的焊接工艺特点,因此产生焊接缺陷的原因也各具特殊性,以下是针对几种常用的焊接方法中常见焊接缺陷的防止措施的论述。

1.手工电弧焊

手工电弧焊,简称手弧焊。它是以焊条和工件作为两个电极,利用电弧放电时产生的热量,熔化焊条和焊件的一种手工操作的焊接方法,由于其有设备简单、操作灵活等特点,因此它是目前焊接生产中使用最广泛的一种焊接方法。

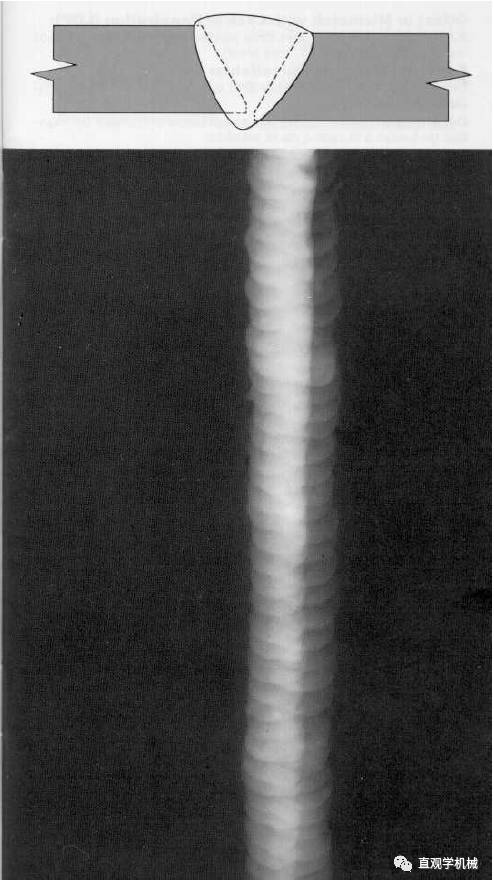

手弧焊常见的焊接缺陷有:咬边、未熔合、未焊透、焊瘤、夹渣、气孔和裂纹等,以下是手弧焊常见缺陷的产生及防止。

(1)咬边

产生咬边的主要原因是由于焊接时选用了过大的焊接电流,电弧拉得过长以及焊条角度不当引起的,属于操作技术不良而产生的缺陷,大多出现在立、横、仰焊,较少出现在平焊中。

防止措施:

1)选择合适的焊接规范 焊接电流和电弧电压对产生咬边有重要影响,电流过大,或者电弧电压增大,都容易产生咬边。焊接电流的大小主要是根据焊条直径和焊缝位置确定的,表1给出了焊接低碳钢时各种直径电焊条使用电流的参考;

2)采用正确的运条方法 为避免产生咬边,正确的运条方法是,焊条摆动时在坡口边缘运条稍慢些,停留时间稍长,在中间运条速度要快些;

3)适当的焊条角度 焊接时应根据不同的焊缝位置、板厚等来选择适当的焊条角度,以避免咬边缺陷。

①角焊 焊接时使焊条与两板成45°夹角,并向焊接方向倾斜呈70~80°左右夹角,见图3,如板厚不等时,将焊条角度调整,使电弧偏向厚板一侧,让两板受热均匀,避免咬边

②立焊 焊条与两边夹角相等,与水平表面夹角呈15~30°

③横焊 焊条向下倾斜与水平面呈15°夹角,与焊缝呈70°左右夹角

④仰焊 要使熔深小些,焊条应向焊接的相反方向倾斜10°左右,如果要求熔深大些,则应向前方倾斜10°左右

(2)未熔合

产生未熔合的原因有:焊缝电流过小,焊速过高,热量不够,坡口或焊件金属表面有杂质等。

防止措施:

1)选用稍大的电流,放慢焊速,使热量增加到足以熔化母材或前一层焊缝金属;

2)焊条角度、运条方法和速度适当,照顾到母材两侧温度及熔化情况;

3)去除金属表面杂质;

4)焊条有偏心时调整角度,使电弧处于正确方向。

(3)焊瘤

焊瘤是由于温度过高,使液体金属凝固较慢,在自重作用下,下坠而成的。

防止措施:

1)选用较小电流,但不能过小;

2)焊条左右摆动应中间走快些,两侧稍慢些,在边缘有稍稍停留时间,电弧压短些;

3)控制熔池温度。

(4)未焊透

未焊透是由于焊工操作技术不良和规范选用的不当,或装配不良引起的。在根部,由于电弧未将母材熔化或未填满熔化金属引起的。在层间,电弧未将各层间完全熔化,亦未填满熔化金属;在边缘未将母材焊透,均可造成未焊透。

防止措施:

1)控制坡口尺寸,对于单面焊双面成型的焊缝,对口间隙应大些,钝边应小些;

2)参见未熔合部分。

(5)夹渣

夹渣基本上属于因操作技术不良,使熔池中熔渣未浮出面存在于焊缝中的缺陷。

防止措施:

1)焊接时适当的拉长电弧,并向熔渣方向挑动,利用增加的电弧热量和吹力顺利的将熔渣吹到旁边;

2)焊前清理母材上的赃物或杂质。

(6)气孔

低碳钢焊缝的气孔主要是CO气孔和氢气孔。

防止措施:

1)焊件坡口应彻底清理,焊条使用前按规定烘干;

2)在条件许可的情况下,适当加大焊接电流,降低焊速,以延长熔池停留时间,使气体充分逸出;

3)熔池直径不应超过焊条直径的3倍;

4)使用酸性焊条时电弧应拉长些,使用碱性焊条时电弧压短些。

(7)裂纹

手工电弧焊接低碳钢时产生的裂纹主要是结晶裂纹,最常见的是纵向裂纹。 防止措施:

1)控制焊缝中有害杂质的含量; 2)重要的结构采用碱性焊条;

3)正确选择焊接规范,接头形式,妥善安排焊接顺序等。

以上就是100唯尔(100vr.com)小编为您介绍的关于焊接的知识技巧了,学习以上的常见的焊接缺陷有哪些?焊缝缺陷产生原因图谱及处理办法有哪几种?知识,对于焊接的帮助都是非常大的,这也是新手学习加工制造所需要注意的地方。如果使用100唯尔还有什么问题可以点击右侧人工服务,我们会有专业的人士来为您解答。

本站在转载文章时均注明来源出处,转载目的在于传递更多信息,未用于商业用途。如因本站的文章、图片等在内容、版权或其它方面存在问题或异议,请与本站联系(电话:0592-5551325,邮箱:help@onesoft.com.cn),本站将作妥善处理。

焊接课程推荐

加工制造热门资料

加工制造技术文档

推荐阅读

向客服提问

向客服提问