当前位置:首页 > 文章资讯 > 机械制造 > 零件加工0缺陷全靠它,多孔加工如何加工和定位,看完就会了

零件加工0缺陷全靠它,多孔加工如何加工和定位,看完就会了

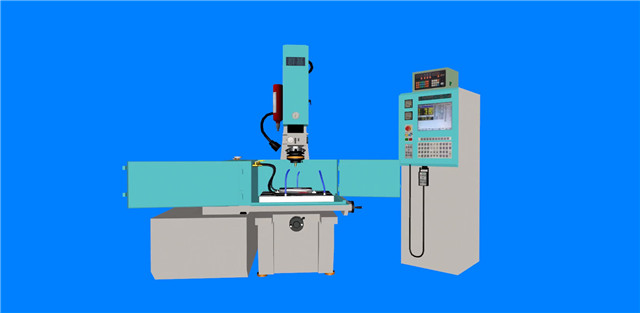

数控电火花成形加工自动编程是通过数控电火花成形加工机床系统的智能编程软件,以人机对话方式确定加工对象和加工条件,自动进行运算并生成程序指令的过程。自动编程时只要输入如:加工开始位置、加工方向、加工深度、电极缩放量、表面粗糙度要求、平动方式、平动量等条件,系统即可自动生成数控程序。

目前,自动编程日益广泛地应用于数控电火花成形加工中,随着其功能越来越完善,对编程人员技术水平的要求也越来越低,既减轻了编程人员的劳动强度,又缩短了编程时间。因此,自动编程适用于大多数加工场合下的程序编制,可以有效地解决常见零件的加工问题。对于复杂的多轴联动电火花成形加工编程,则必须采用具有CAD/CAM功能的软件来自动生成数控程序。

今天100唯尔教育小编就结合100唯尔教育《数控电火花成型与线切割加工》VR仿真课程来介绍下多孔加工的定位、加工方法。

一、电极的设计与制作

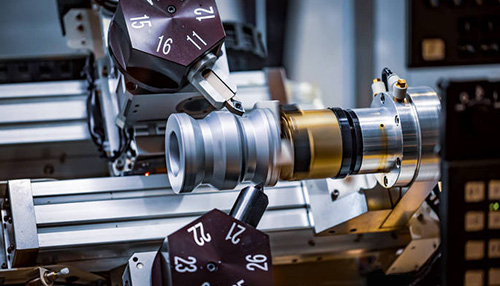

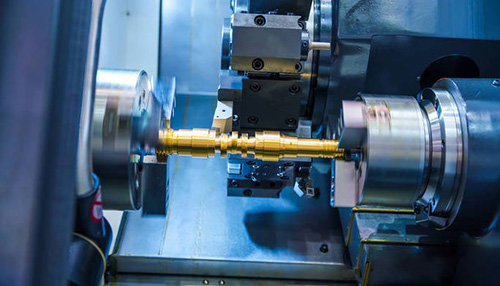

工具电极采用直径为9.2mm的圆形电极(单边放电间隙取0.4mm),电极的制作在数控车床上车削完成。

二、多孔加工的定位方法

多孔加工的定位主要是采取绝对定位(ABS)方式,先根据工件的加工要求确定工件的基准孔,然后按工件各个孔的间距完成其余各孔的电火花成形加工。

具体步骤如下:

1.装夹工具电极

将工具电极装夹在主轴上,完成工具电极的装夹与校正。

2.工件的装夹与定位

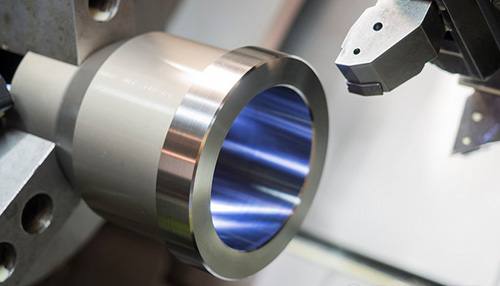

工件的外形尺寸是长70mm、宽70mm、厚5mm。工件上需要加工9个孔,孔的尺寸为

¢10mm,每个孔的加工深度为2mm。工件的装夹可使用压板或磁性吸盘。为了校正工具电极与工件的相互位置,可采用如下方法:

(1)目测法

目测工具电极与工件的相对位置,利用工作台纵、横向移动加以调整,达到校正的目的。

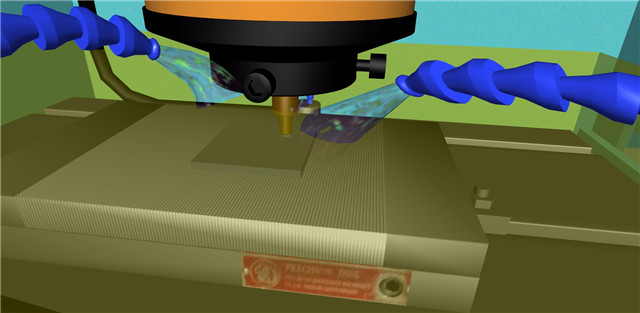

(2)打印法

用目测法大致调整好工具电极与工件的相对位置后,用弱规准脉冲,加工出一个浅印,

如所打周边都有相对均匀的印迹,即可继续放电加工。

(3)测量法

利用量规、块规、卡尺等定位。

三、多孔加工的方法

这里提供选择的加工方法有两种:对于具备编程功能的数控电火花成形机床,可以采用多孔加工编程的方法来完成多孔加工。对于不具备编程功能的数控电火花加工机床,可以采用手动定位的方式完成加工任务。

(一)通过编写加工程序完成多孔加工

在编程时要注意以下且点:

1.在编程时比容易建立的思维是采用G91增量位移的子程序平代替输入坐标值,程序中出现了子程序的嵌套调用,这种方法在减小程序的复杂性和缩短程序长度方面可以得到很好的效果。

2.此程序是一则典型的子程序调用,同类工件的编程与加工可以从中得到启发。对于此类工件的编程除了要强化编程思维外,还应注意程序中一些细节问题的灵活处理。

(二)采用手动定位的方式完成多孔加工

1.工件上需要加工9个孔,将左下角的孔作为定位孔,绝对坐标的原点在工件的左下角。

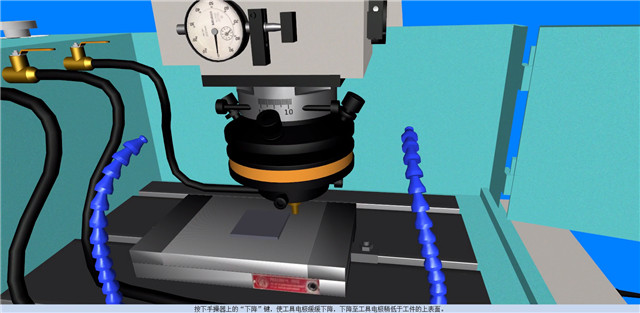

2.按下“手动对刀”键,转动X轴方向手轮将工具电极移至工件左侧端面外,然后按下“下降”键,使工具电极缓慢下降,使工具电极稍低于工件的上表面。再转动X轴方向手轮,使工具电极轻轻接触工件端面,此时蜂鸣器鸣叫,将轴坐标设定为-R(R为电极半径)。

3.重复2的操作,可将Y方向坐标设定为-R,从而完成X、Y方向的手动对刀。

4.转动X轴和Y轴方向手轮,现察电气控制柜面板上X、Y坐标值,使其为第一孔的坐标值。

5.根据一般的电火花成形加工要求,设置粗加工、半精加工和精加工三个步骤来加工一个孔。

6.其他各孔可按图样要求,以第一孔为基准,分别计算出各孔距第一孔的绝对坐标值,加工时只要转动X、Y轴方向的手轮,观察机床面板上、Y坐标,使其为各孔的坐标值即可。

以上,就是100唯尔教育关于多孔加工的部分内容。

如果对今天的课程及其VR仿真资源感兴趣,可以直接上100唯尔教育搜“数控”就可以找到对应的课程列表了。

如何获取VR仿真课程

方法1、长按识别下方二维码,下载APP之后注册就可以购买平台VR仿真课程。

方法2、复制以下链接在电脑上下载100唯尔教育网桌面客户端后注册使用教学云平台资源。

http://www.100vr.com/100vr/index/download_software?type=5

因为虚拟现实仿真操作实训算力要求,建议使用独立显卡的PC端学习。

以上就是100唯尔(100vr.com)小编为您介绍的关于零件的知识技巧了,学习以上的零件加工0缺陷全靠它,多孔加工如何加工和定位,看完就会了知识,对于零件的帮助都是非常大的,这也是新手学习机械制造所需要注意的地方。如果使用100唯尔还有什么问题可以点击右侧人工服务,我们会有专业的人士来为您解答。

本站在转载文章时均注明来源出处,转载目的在于传递更多信息,未用于商业用途。如因本站的文章、图片等在内容、版权或其它方面存在问题或异议,请与本站联系(电话:0592-5551325,邮箱:help@onesoft.com.cn),本站将作妥善处理。

下一篇: SMT电子厂生产车间高效现场管理

零件课程推荐

机械制造热门资料

机械制造技术文档

推荐阅读

向客服提问

向客服提问