当前位置:首页 > 文章资讯 > 汽修专业 > 轮胎偏磨吃胎?轮胎偏磨故障分析及处理方法

轮胎偏磨吃胎?轮胎偏磨故障分析及处理方法

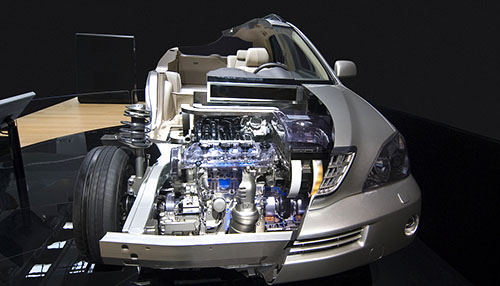

轮胎是车辆的重要组成部件,除了承担车体的总重外,还担负着推动车辆行驶和缓冲地面冲击的重任,其性能的优劣直接影响车辆稳定性与安全性。而现实中,由于种种原因导致轮胎过度异常磨损,降低了轮胎使用寿命,增加车辆的运营成本,甚至给行车造成安全隐患。现对轮胎异常磨损的现象进行归类整理, 并对其磨损原因进行分析,进而找出避免轮胎早期过度异常磨损的处理方式。

常见的轮胎磨损原因及处理方法

1、 轮胎气压不适当造成轮胎异常磨损

1.1 胎压不足

表现形式:

①.胎肩磨损;

②.胎侧容易出现裂口,帘线松散、断裂;

③.胎面翘边、花纹沟开裂, 易被道路锐物嵌入损伤轮胎;

④.并装的双胎,胎侧壁易摩擦损坏;

⑤.滚动阻力增大,增加油耗。

原因分析:胎压不足,轮胎变形大,增加了与地面的接触面积,使胎面与地面的相对滑移加剧,摩擦热量增多,胎温急剧升高,胎体变软,强度下降,加速了两侧胎肩的磨损。双胎并装时,胎压不足导致胎侧屈挠变形较大,相邻胎侧壁易接触磨损。

处理方法:按照整车负荷及轮胎规格要求充气,并定期检查胎压。

1.2 胎压过高

表现形式:轮胎中间过度磨损,胎冠面异常磨损,易爆胎。

原因分析:胎压过高,使轮胎帘线受到过度的伸张变形,胎体弹性下降,随着车辆行驶中负荷的增大,轮胎帘线受力增大,抗屈挠性能下降导致。

处理方法:按照整车负荷及轮胎规格要求充气,并定期检查胎压。(至少每月检查一次)注:胎压检查含备胎,且在轮胎冷态及一定的载荷条件下测量。夏季各轮胎充气压力应掌握在正常值的 85%~90%,冬季则可酌情调高胎压(可调高 5%~10%)。

1.3 胎压高低不一

表现形式:无规律的单胎超载损坏。

原因分析:胎压高低不一,行驶中相对高压的轮胎承受了更多的负担引起超载损坏。

处理办法:定期按要求检查胎压,且用专用压力表测量,不可凭经验判断。

2、 轮胎温度升高导致异常磨损

表现形式:胎温升高,轮胎磨损加剧,出现不正常的磨损或爆胎。

原因分析:在车辆在行驶中,由于胎侧经常受到伸张和压缩,胎体内部帘线之间产生摩擦,及胎面和路面的摩擦,都会造成胎温升高,这种胎温升高,随着运距的延长而加剧。复杂道路情况,紧急制动频次高或是夏季、长距离高速行驶也会导致轮胎出现超温。

处理方法:一般可用测量轮胎气压的办法来判定轮胎的工作温度,发现胎温升高时,要减速行驶或停车降温,且停放时应避免强光直射轮胎,切忌放气降压或泼冷水降温。

3、 超载和偏载及超速引起轮胎异常磨损

表现形式:胎肩磨损加剧、胎冠剥落、帘线层破裂,胎温升高,轮胎寿命加速缩短。不平道路车辆易跳动、倾翻。

原因分析:超载导致车辆及轮胎负荷增大,轮胎接地压力增大,轮胎磨损增大,胎侧边弯曲变形增大,接地面积、摩擦增大,胎肩磨损加剧;偏载造成局部轮胎超负荷运行而加快磨损,且在不平道路易导致车辆跳动、倾翻,增加了行驶安全隐患;超速行驶,轮胎的变形频率和滑转率增高,轮胎受到的动载荷增大,胎压和泰文升高,轮胎磨损加剧,使用寿命下降。

处理方法:避免超载和偏载,在拱形较大的路面上尽量居中行驶,避免重心偏移;行驶速度要适应路面情况,掌握经速度,避免高速行驶,起步、停车时不可过猛,且尽量避免紧急加、减速,急转弯和急制动。

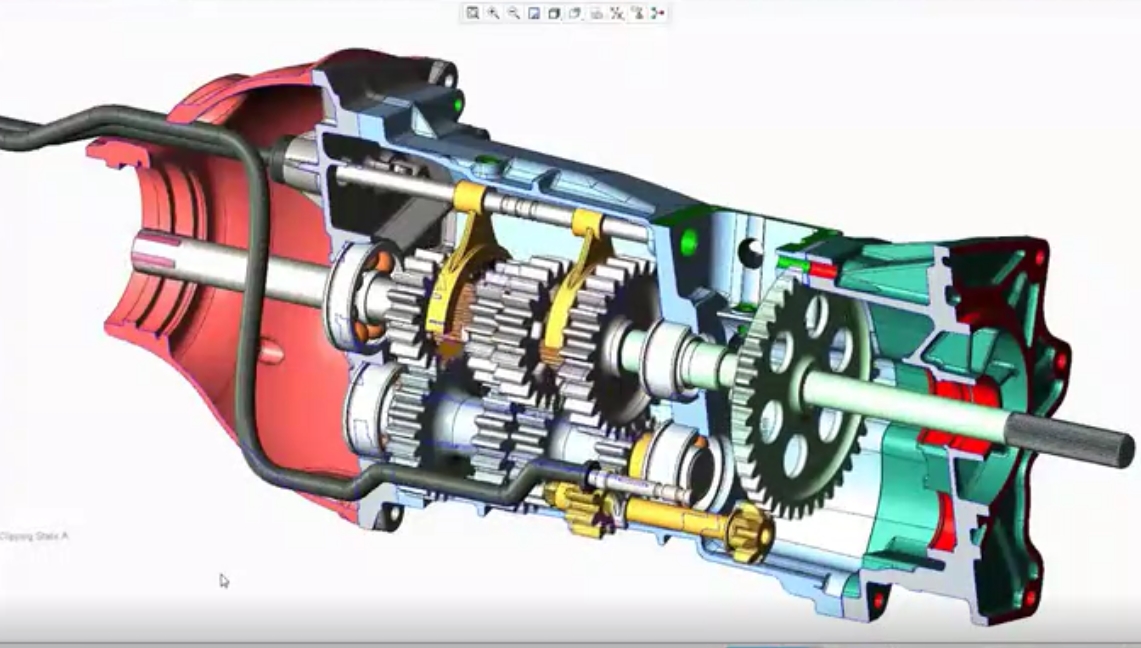

4、 轮胎安装及换位不正确导致异常磨损

表现形式:车辆易侧滑,操控性差,单侧轮胎过度磨损, 左右两侧车轮磨损不一致,雨水路面易出现“水上滑行” 现象。驱动轮、 从动轮磨损不一致。轮胎摆动跳动。

原因分析:不同规格的轮胎混装,易造成侧滑,影响车辆操控性;轮胎安装的外倾角过大或过小导致轮胎单侧过度磨损,外倾使轮胎外侧异常磨损,内倾使轮胎内侧异常磨损;由于车辆经常靠右行驶,所以右侧的轮胎磨损一般大于左侧;当轮胎花纹磨损低于胎面磨损标志时,轮胎的驱动力和制动力都大大下降,遇雨水路面,轮胎和接触地面间的水不能很快排出,而产生制动不灵、转向难以控制的“水上滑行” 现象。驱动轮较从动轮负载大,因此磨损较快;轮胎总成动平衡超标,导致轮胎摆动、跳动,甚至失去控制而造成事故。

处理方法:同一车辆上装配同一品牌、规格的轮胎且轮胎花纹保持一致(驱动轮胎和转向轮胎有区别的轮胎除外)。按前轴(桥)标准的轮胎外倾角装配轮胎,避免轮胎因外倾装配错误引起的异常偏磨;由于驱动轮较从动轮分配的载荷大些,因此驱动轮磨损较快,为获得最佳的磨损状况,就要对轮胎进行定期换位;对轮胎定期进行动平衡监测,避免轮胎摆动、跳动造成的车辆行驶稳定性下降。

注:轮胎的定期换位规则为:若轮胎新旧一样且花纹无方向,可采用交叉换位:右前—右后—左前—左后(右前以人正坐在驾驶室里为基准),若花纹有方向,采用前后互换:右前——右后;左前——左后。对于全驱车辆,若轮胎新旧不一,较新轮胎装后轮,较旧轮胎装前轮,并采用同轴左右互换。内外侧换位等。

5、 车轮定位参数不正确导致轮胎异常磨损

车轮定位参数的影响主要参数为前束、车轮外倾角、主销后倾角、主销内倾角。其中,主销后倾角主要对方向的操纵性能产生影响,对轮胎磨损影响不大,此处不做分析。

5.1 前束不正常引起的轮胎异常磨损

表现形式:两个前轮同时对称磨损,花纹在极短时间内就磨光,肩角起锋起毛,且磨面较粗糙,用整只手在垂直于轮胎的花纹的方向摸去,轮胎未磨损侧有顺滑感觉,磨损侧有楞边割手的感觉。

原因分析:车轮前束不正确,导致车辆的旋转方向和前进方向不一致,产生滑移、造成偏磨。前束过大成内八字,则磨损轮胎的所有花纹的外侧,用整只手在垂直于轮胎的花纹的方向摸去,向轮胎内侧推去有顺滑感觉,向外侧拉时则有楞边割手的感觉。前束过小成外八字,原因与内八字同理。

处理方式:按照车桥提供的前束数据调整到规定值。

5.2 车轮外倾角不正确引起的轮胎异常磨损

表现形式:轮胎外侧或是内侧单侧异常磨损。

原因分析:外倾角过大,轮胎外侧受力加大,外侧会异常磨损;反之,外倾角过小,而主销内倾角过大,车辆在行驶中前轮的实际外倾角为负值,内侧受力加大,内侧会异常磨损。

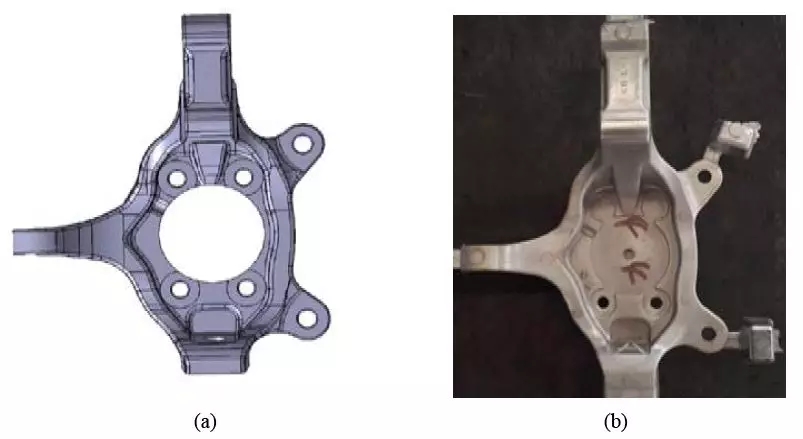

处理方式:非独立悬架车辆排除车桥变形后,更换转向节。独立悬架车辆调整推力杆垫片,校正到标准。

5.3 主销内倾角不正确引起的轮胎异常磨损

主销内倾角是通过影响车轮外倾来影响轮胎磨损。

表现形式:轮胎单侧磨损异常。

原因分析:主销内倾角和车轮外倾角匹配不合理。详细原因见雷同外倾角不合适。

处理方式:校正主销内倾角或更换前桥。

6、 车桥定位异常引起轮胎异常磨损

表现形式:车轮行驶跑偏和轮胎的异常磨损。行驶中向左偏离,则会造成两个前轮轮胎的左侧磨损较快,尤其是左前轮,同时右后轮内侧车轮磨损也较快;反之,情况相反。

原因分析:车桥定位异常通常指如下三种情况:

①.单桥中心线和车辆中心线不垂直;

②.双桥的中心线都和车辆的中心线不垂直;

③.双桥平行,但是车轮的对角线不相等。

此三种情况均可造成车辆行驶跑偏,进而导致轮胎异常磨损。

处理方式:对于非空气弹簧悬架车辆,通过改变板簧吊耳支架的位置来调整或通过改变 U 型螺栓固定的桥和钢板弹簧的位置来调整,加强车架防止车架变形。对于空气悬挂车辆通过调整 U 型螺栓、桥、托架的位置,以及调整推力杆、稳定杆的垫片到合适位置。

7、 轮胎质量缺陷及型号选型匹配不适当导致轮胎异常磨损

表现形式:个别车辆反映单条轮胎磨损过快,或某一批次车辆的轮胎磨损过快。

原因分析:对于不同的地区适合的轮胎型号(花纹、速度级别、橡胶性质等)也不相同,在排除其他客观外损的前提下,若出现个别单胎磨损过快,或是某批次车辆轮胎磨损过快,可以断定和轮胎的质量缺陷或型号使用不当相关。

处理方法:采用先进的轮胎检测设备选择质量合格的轮胎,选择适合于相对路况的轮胎。

8、 轮辋和轮胎的配合不当导致轮胎异常磨损

表现形式:轮胎的斑秃状磨损,轮边波浪形磨损及磨损部分规则分布。

原因分析:轮胎和轮辋总成动平衡超差,造成滚动阻力不均轮胎着地点压力分布不均,导致斑秃状磨损;轮辋强度低,动态变形量大,影响运行过程中的动平衡,造成轮边波浪形磨损。个别轮辋的形状在使用条件下会影响轮胎着地点的压力分布,导致高压部分磨损速度快,呈规则分布。

处理方法:选用形状、强度、动平衡标准的轮辋,在与轮胎一起配合时一定要做动平衡。

9、 行驶系或转向系异常导致轮胎异常磨损

表现形式:轮胎异常磨损,有斑秃状或波浪形。

原因分析:转向系或行驶系有关零部件装配不到位或是早期磨损导致。

处理方式:日常检查车辆的底盘系统,对有故障的或紧固件松动的部位及时处理。

10、 驾驶员驾驶习惯不合理及保养不当导致轮胎异常磨损

表现形式:胎面加速磨损,不规则块状磨损,或是单边磨损,轮胎被刺伤、划伤,因外污染源轮胎橡胶变质损坏。

原因分析:起步过猛,紧急制动使用频次高,超速行驶,急转弯行驶,急加、减速。特殊路段不择路通行,强行闯过,停放车辆不注意位置选择。

处理方式:掌握良好、熟练的驾驶技术,避免猛起步、频繁紧急制动及紧急加、减速、急转弯、超速等驾驶陋习。减少误操作,定期进行轮胎换位保养、及时清除轮胎上的杂物以免嵌入轮胎,造成漏气。双胎间若夹有异物,要及时取出, 否则也会损伤轮胎。发现胎面上有小洞,要及时修补,防止沙泥侵入帘线层,造成脱空。停车时应选择在阴凉地方,并避免停在有斜坡或有粗大、尖锐石子的路面上。靠边停车时要尽可能小心,避免轮胎外侧擦碰甚至冲撞路边,防止轮胎侧壁受伤造成隐患。

以上就是100唯尔(100vr.com)小编为您介绍的关于轮胎偏磨故障分析的知识技巧了,学习以上的轮胎偏磨吃胎?轮胎偏磨故障分析及处理方法知识,对于轮胎偏磨故障分析的帮助都是非常大的,这也是新手学习汽修专业所需要注意的地方。如果使用100唯尔还有什么问题可以点击右侧人工服务,我们会有专业的人士来为您解答。

本站在转载文章时均注明来源出处,转载目的在于传递更多信息,未用于商业用途。如因本站的文章、图片等在内容、版权或其它方面存在问题或异议,请与本站联系(电话:0592-5551325,邮箱:help@onesoft.com.cn),本站将作妥善处理。

轮胎偏磨故障分析课程推荐

汽修专业热门资料

汽修专业技术文档

推荐阅读

向客服提问

向客服提问